4月11日,长江上游最大跨度悬索桥–复兴长江大桥钢箱梁正式合龙!主桥合龙是整个复兴长江大桥项目中至关重要的一步,接下来将继续冲刺,力争实现年底主线贯通的目标!

在项目建设过程中,筑云科技(BIMCC)深度参与其中,凭借丰富的BIM咨询服务经验和技术能力,为这一长江上游最大跨度的悬索桥提供了关键性的技术支持与服务。

项目概况及重难点分析

复兴长江大桥位于重庆市云阳县,为主跨1208m的单跨简支加劲梁悬索桥,是长江上游跨度最大的悬索桥。

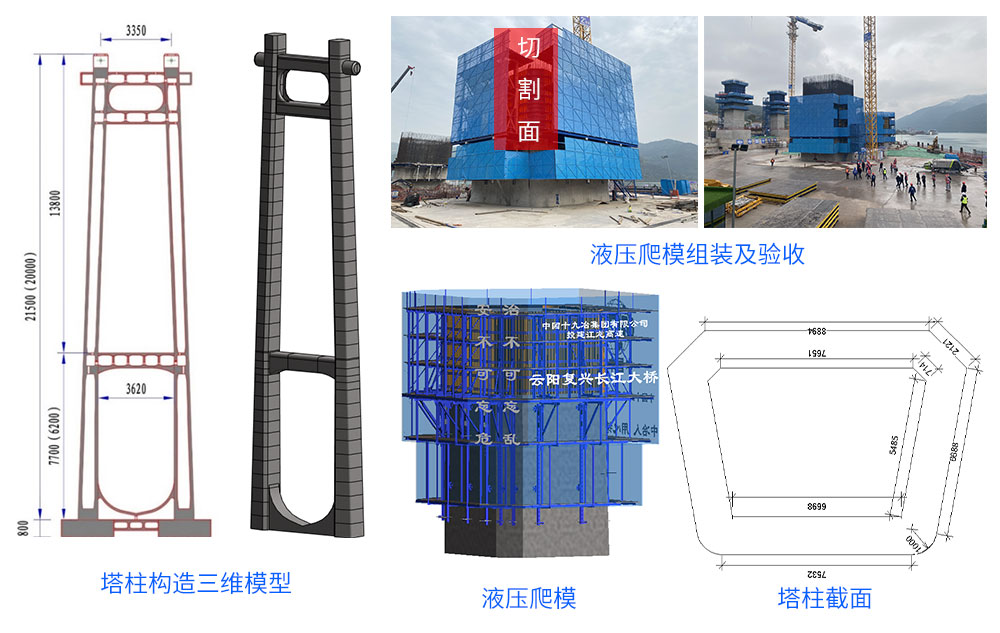

作为长江上游最大跨度的悬索桥,两岸索塔基础均采用承台桩基础形式,索塔总高度最高达215m,其桥位地质条件复杂,且南岸整体处于大滑坡体地带,施工难度大、设计复杂。

塔柱横桥向由上至下向外倾斜,顺桥向由上至下向外倾斜,四角均这是圆角,内部为变形空腔结构。

锚碇土方开挖量达到21万m³,其南岸锚锭西侧紧邻陡崖,地质条件复杂,岩质较软,力学强度低。

项目重难点

BIM技术应用

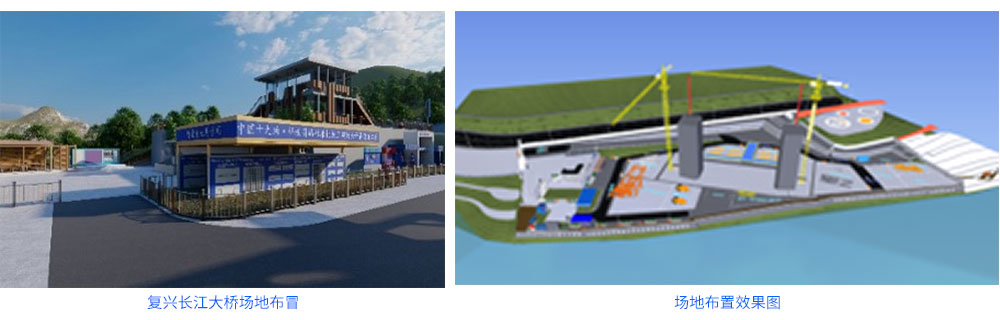

场地布置

复兴长江大桥北桥头既要满足项目自身在施工过程中各类材料存放及超限构件运输,又要满足观摩参观的场地配置需求,场地布置要求高。

团队利用BIM技术,模拟各个阶段施工现场平面布置,对观摩平台进行设计,并根据场地布置渲染效果图,统一领导意见,有针对地进行修改完善;对施工场地进行优化配置(现场机械、材料堆场、加工场地),合理安排空间和资源,确定方案后现场再进行场布施工。

在后续施工过程中利用场地布置模型模拟现场施工情况,提前对索鞍及格栅吊装进行模拟,对有影响的部位构件进行动态调整布置,确保施工正常进行。

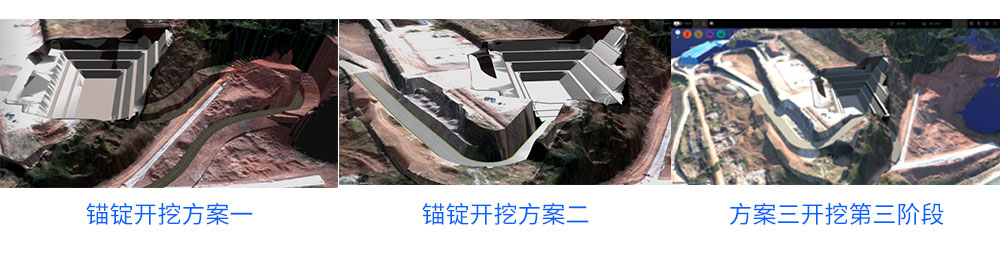

锚碇开挖通道设计

复兴长江大桥南北两岸均采用重力式锚碇,单个锚碇土方开挖工程量达到110000m³。运输通道的设置是极其重要的一环,合理的设置通道可以有效减少施工风险、节省工期、节约成本。

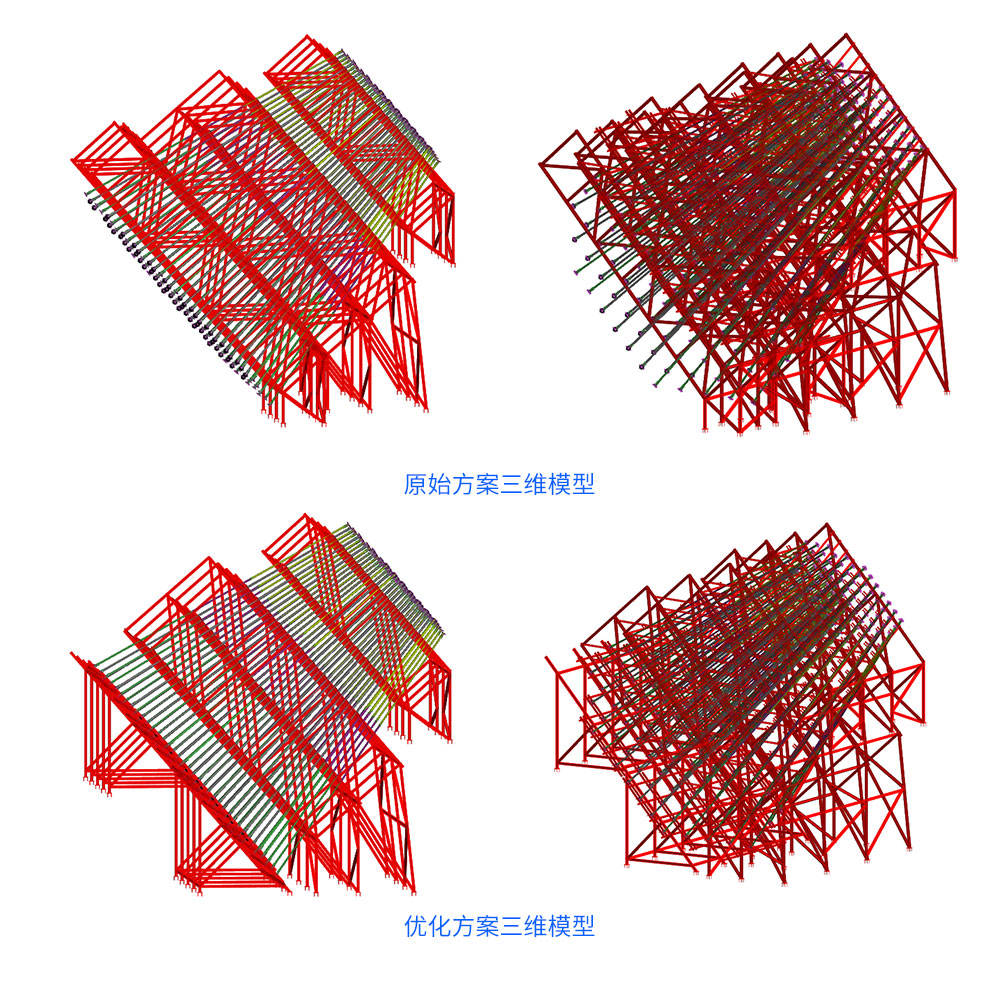

项目初始方案采用二维平面布置制定方案,其高差控制不利于通道坡度设计,对于开挖通道的工程量难以把控,施工成本难以控制。

后续通过运用BIM技术,按照图纸精确建立的模型为基础,结合现场GIS实景模型,针对不同开挖方案进行三维实景施工模拟,通过对各个方案的开挖工程量计算、坡度计算、风险分析等数据进行对比,设计出了最优方案(三阶段开挖),有效降低了施工风险,节约了施工成本,实现了方案最优。

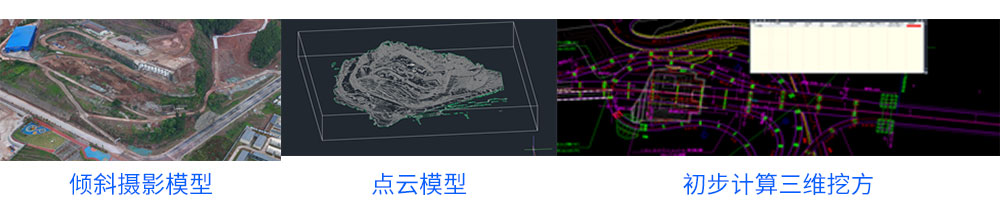

锚碇开挖方量计算

锚碇设计土方量开挖工程量巨大,为了进一步控制施工成本,项目对锚碇开挖范围进行清表处理后,利用无人机倾斜摄影技术,采集三维地理模型,导出FBX+点云模型,进入civil3d中进行曲面地形创建,叠合锚碇红线范围已完成面高度进行手工创建,求解两个曲面差集,计算实际挖方量,利用填挖平衡原则,为项目决策提供大量高效合理的方案,有效降低了弃土填土分配不均产生的额外费用,提高了项目精细化管理水平。

锚碇冷却水管布置优化

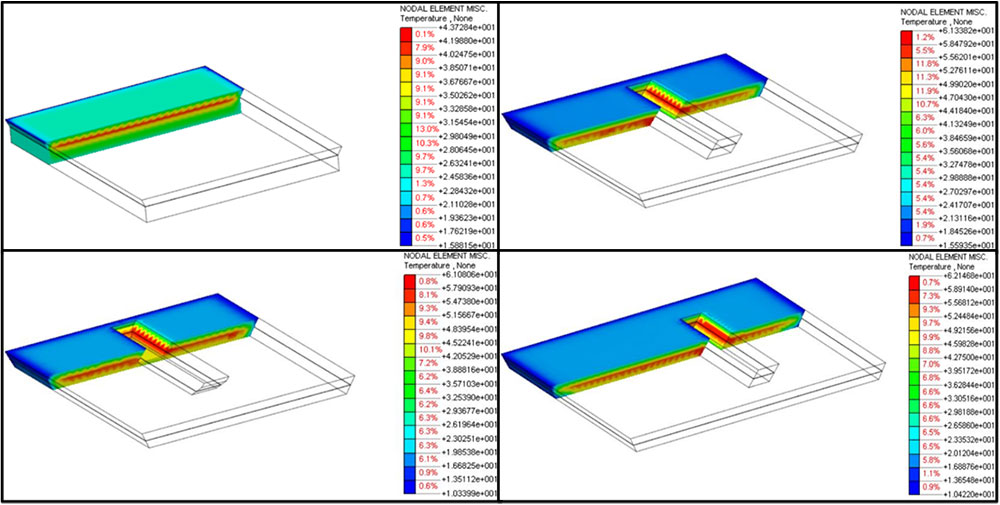

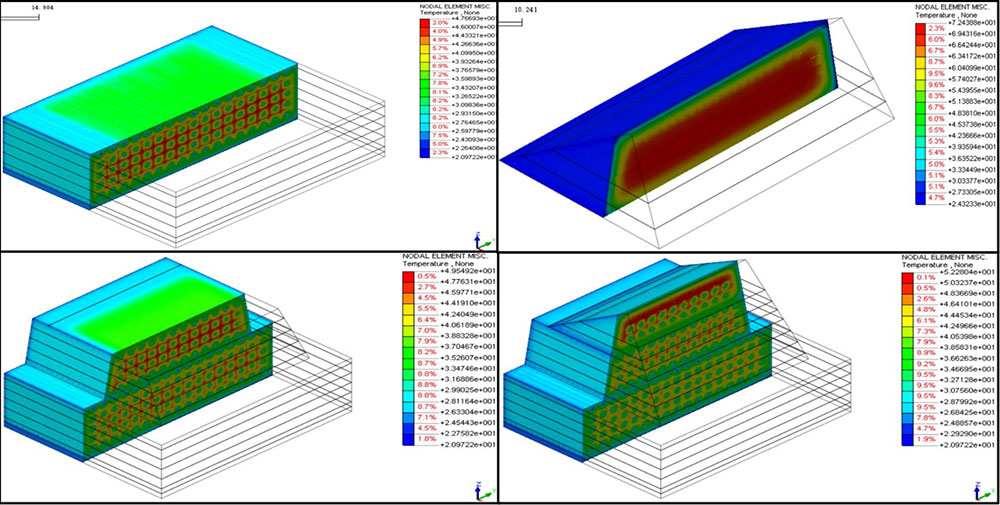

复兴长江大桥锚碇混凝土浇筑体积达到9万方,水泥水化热引起的温度应力较大,必须采取措施解决水化热及其引起的体积变形问题。综合荷载、温度变化、徐变和自生体积变化等各项因素,应用有限元法计算温度应力,对大体积混凝土结构进行合理的温度控制。

通过计算分析,重新排布冷却水管和划分施工节段、增加进出水口数量、增加混凝土模板保温措施等,将混凝土浇注体里表温差降至25℃以下、降温速率控制在1.8℃/d;使大体积混凝土不产生贯通性温度裂缝,极大地减少温度变化产生的拉应力。

锚块分层浇筑混凝土内部温度分布

支墩承台混凝土内部温度分布

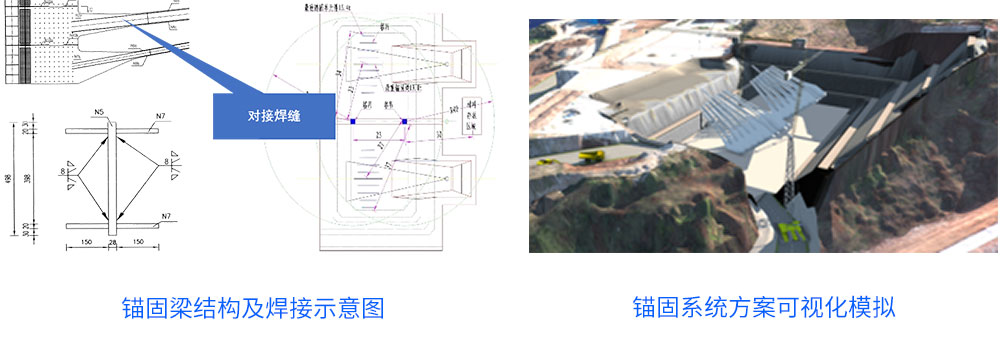

配合锚固系统设计方案优化与变更

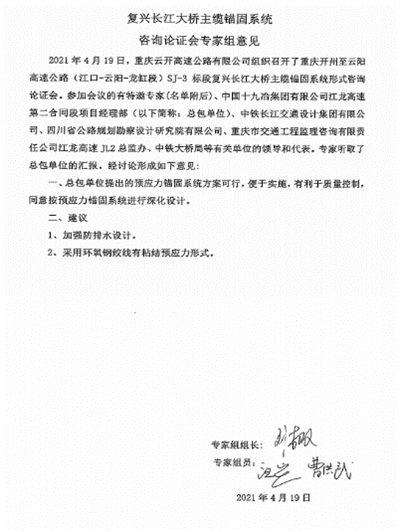

项目南北两岸锚固系统设计原计划采用承压及分步组合式传力锚固系统,此设计对于深基坑锚碇施工有较大难度。总包部将原系统与预应力钢绞线锚固系统利用BIM技术可视化三维演示的方式,在专家咨询论证会上就两个方案进行建议汇报,最终得到了业主及专家认可,采用预应力钢绞线锚固系统。

专家组意见反馈

预应力无缝钢管定位支架优化

复兴长江大桥锚碇预应力无缝钢管属空间大角度发散构件,通过二维施工图精确控制定位十分困难,如出现前、后锚面锚点位置错误、定位片架一次性安装过长,不利于精确定位等问题。

团队引入BIM施工方案正向设计,通过创建BIM模型,对定位支架的形式重新进行设计,根据实际施工分层浇筑混凝土划分,将原有整体安装支架方案调整为“标准片架、分段接长、随浇随接”方案,消除原有方案中存在的问题。

曲面坐标辅助定位

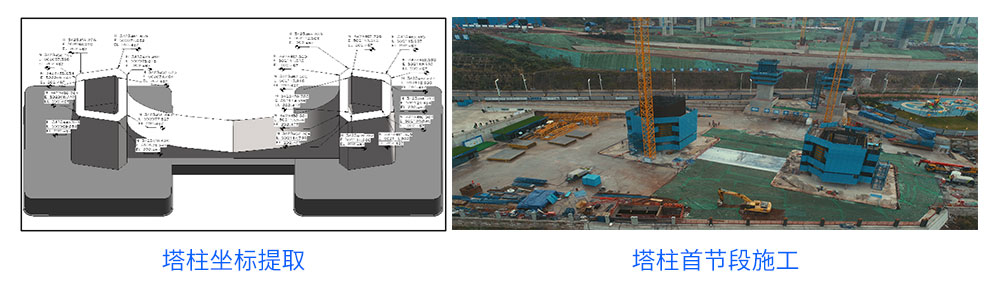

塔柱外部为线形曲线,整体高度方向及内部空腔呈变角度收缩。施工测量定位难度大,原设计中仅给出底部承台坐标,每个施工节段内、外定位点都需经过传统推导得出,效率较低。

项目基于BIM模型,将大桥整体定位坐标体系转换为重庆市独立坐标体系,在模型中实现任意位置任意节段的坐标测量,并导出平面cad图纸,测量坐标效率提升80%以上,坐标精度控制到0.1mm。

塔柱液压爬模施工优化

复兴长江大桥塔柱横桥向由上至下向外倾斜,内、外侧斜率均为1:30.988,顺桥向由上至下向外倾斜,外侧面斜率1:131.7。塔柱倾斜收缩,施工中需要对液压爬模模板每节段进行切割,二维上无法准确按照实际施工节段计算出主塔收缩尺寸,切割面外观质量控制难度大。

依据设计图纸建立BIM模型,按照实际施工节段切割,分别计算出每节段收缩尺寸,提取收缩尺寸并出具施工图纸交付施工。按照计算的收缩值进行加工切割,有效提高了外观质量的控制。

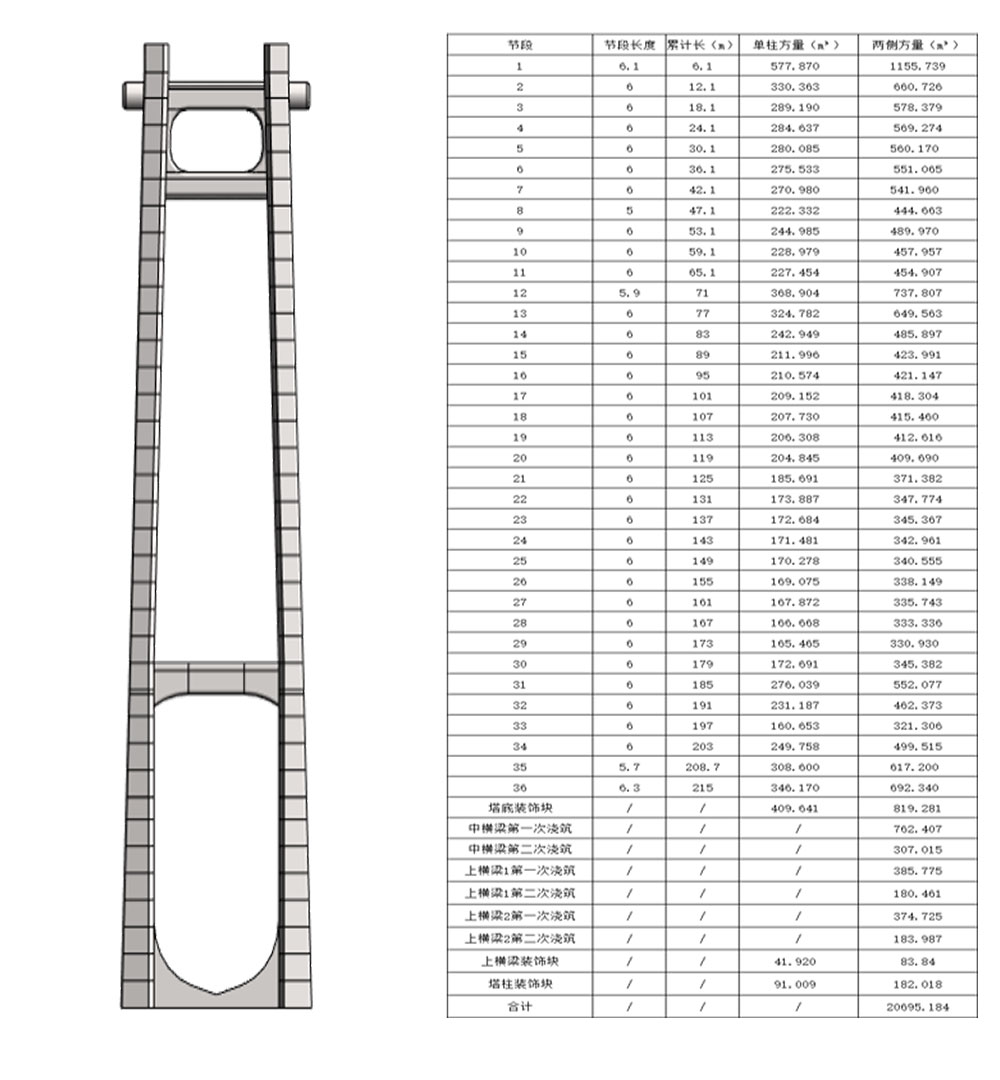

工程量提取

复兴长江大桥作为特大型桥梁,工程量巨大、设计复杂。主塔造型复杂,内部为变形空腔结构以及锚锭浇筑方量巨大,施工节段划分多等特点造成工程量统计困难。以按照图纸精确建立的模型为基础,结合现场实际情况,在每个部位施工前核算材料用量,项目部可据此提前拟定物资计划,为工期管理和物资管控提供有力保障。

塔柱分节段工程量提取

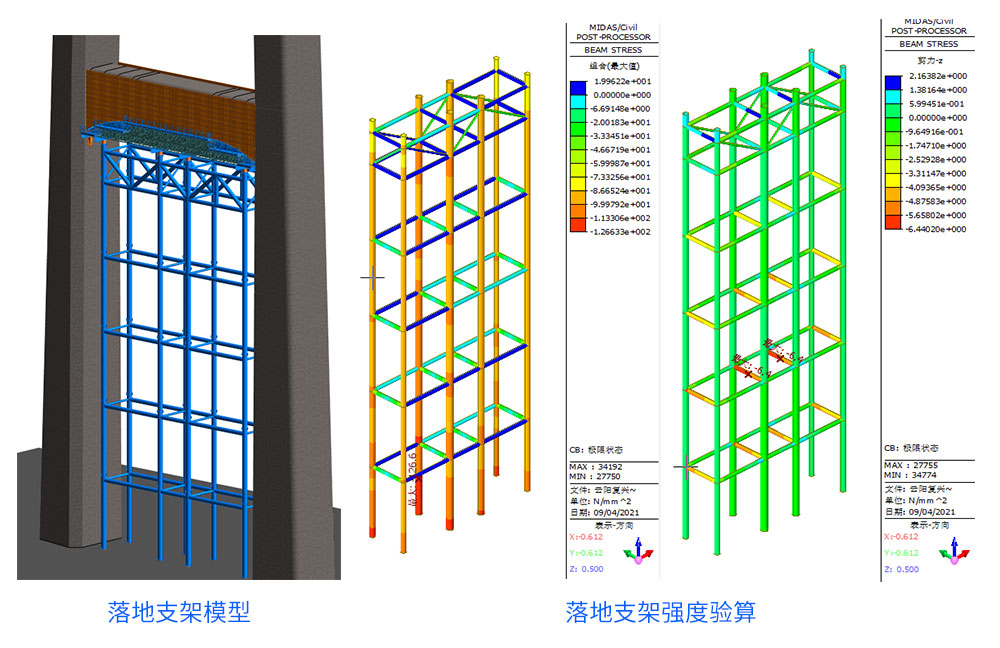

中横梁支架方案选型

通过模型和前期施工场地布置,确认中横梁搭建高度,通过分析牛腿支架,及落地钢管支架各自优势,确定最终选型。通过BIM方案模拟,导出方案施工图,辅助施工方案编制,配合汇报完成方案评审。

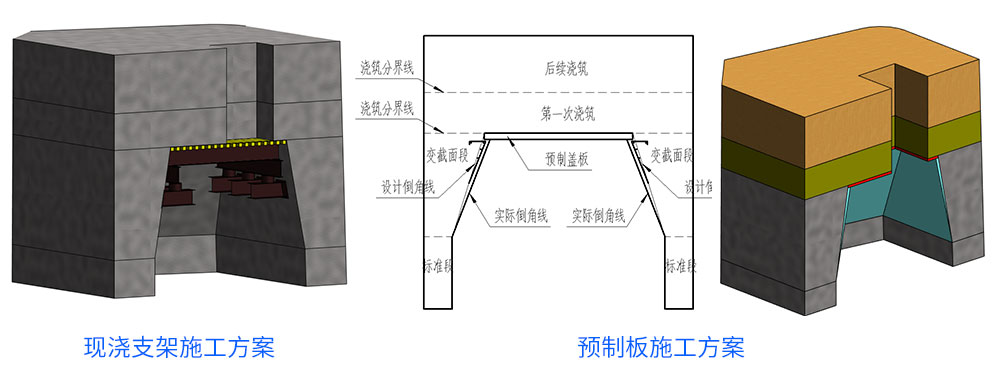

塔柱横隔板施工方案优化

塔柱横隔板内部空间狭小,传统施工方法是采用支架施工,在空心段内壁变截面顶端位置预先埋设好预埋件,焊接牛腿支架结构。吊装焊接需先竖向调至横隔板下方,在空中进行90°旋转,作业人员安全风险极大,高空焊接难度大,且施工周期较长,无法满足施工节点要求。

利用BIM技术,结合现场实际情况,对塔柱横隔板施工进行优化,取消牛腿支架,采用安装预制板的方法进行施工,对比两种施工工艺,优化后方案减少了人材机成本,工艺上相对简单、施工质量保障较高、工期进度快。

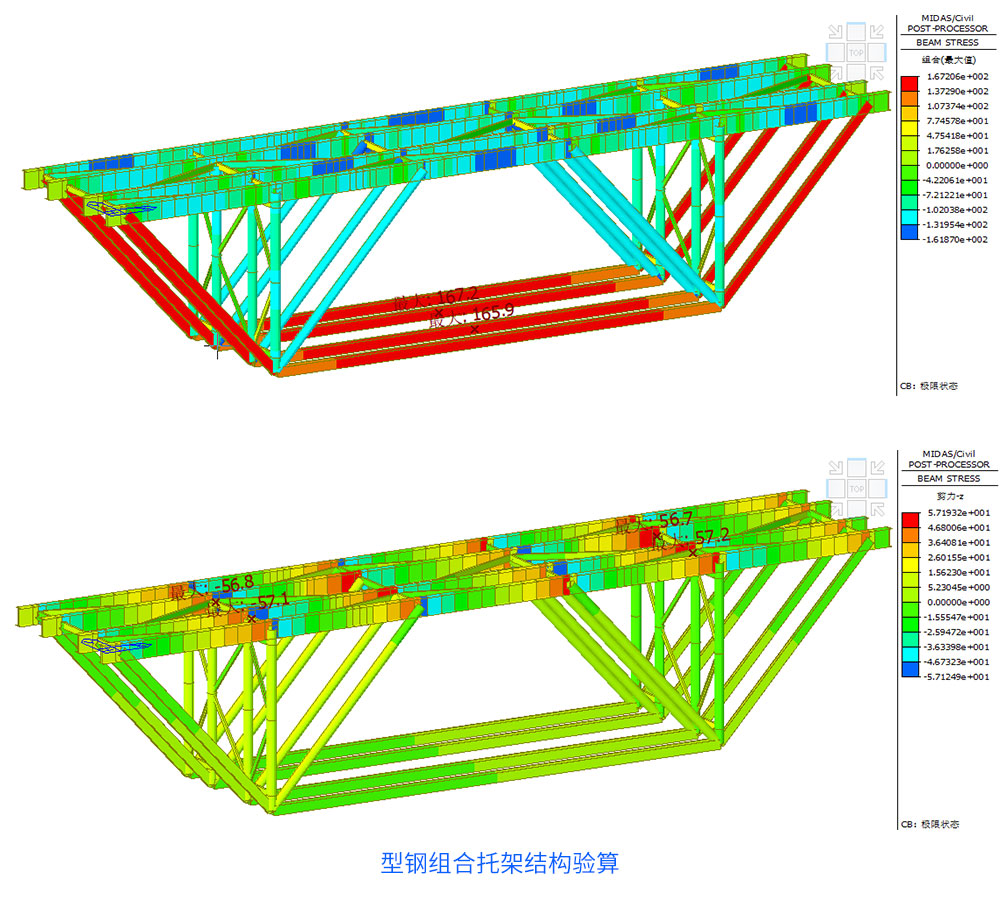

上横梁托架方案选型与优化

由于上横梁处有两道横梁,施工支架体系均为超高凌空施工,施工过程中,支架安拆难度大,整体安拆高度达到120.3m(桥面板—塔顶高度)。

整体自重大,预留预埋多,高空焊接作业多,作业风险高。两道横梁需要重复安装拆卸,施工工期较长,施工风险增加。

运用BIM技术提前模拟上横梁施工,对施工方案进行了优化,将原有浇筑顺序从下至上优化为从上至下进行施工,塔柱施工完成以后,先行施工顶部第一道横梁,再进行第二道上横梁施工;将原计划托架翻模拆装方案优化为第一道横梁施工完成以后进行整体下放工艺施工。托架整体下放到安装完成仅用时六个小时,优化后的方案减少了高空模板安拆施工风险并加快了施工进度。

上横梁托架下放施工工艺模拟

超限运输及索鞍吊装模拟

格栅反力架及索鞍进场属于超限运输,复兴互通D匝道7#墩承台位于临时便道转角处,转弯范围难以控制,通过计算回转半径进行动态模拟确定运输路径。优化了转角设置,并对运输路径进行了划定,调整了施工电梯安装位置及材料堆场,保障施工顺利进行。

场内回转运输路线

异型构件工程量计算(吊具选型)

复兴长江大桥作为特大型桥梁,工程量巨大、设计复杂。通过对主体及施工平台等结构进行模型深化,确定施工过程中各主体模型及措施模型及成品构件重量、大小、重心等数据参数,完成施工过程中的措施吊装设备选型。利用软件分析计算出构件重心,对临时吊点进行复核,确保施工安全。

.jpg)

索鞍三维技术交底

通过三维模拟动画对关键技术要点进行演示,组织项目管理人员及作业人员进行技术交底,加强技术培训,规范施工作业,提高作业人员技术水平及现场施工质量,保障施工正常进行。

索鞍三维技术交底

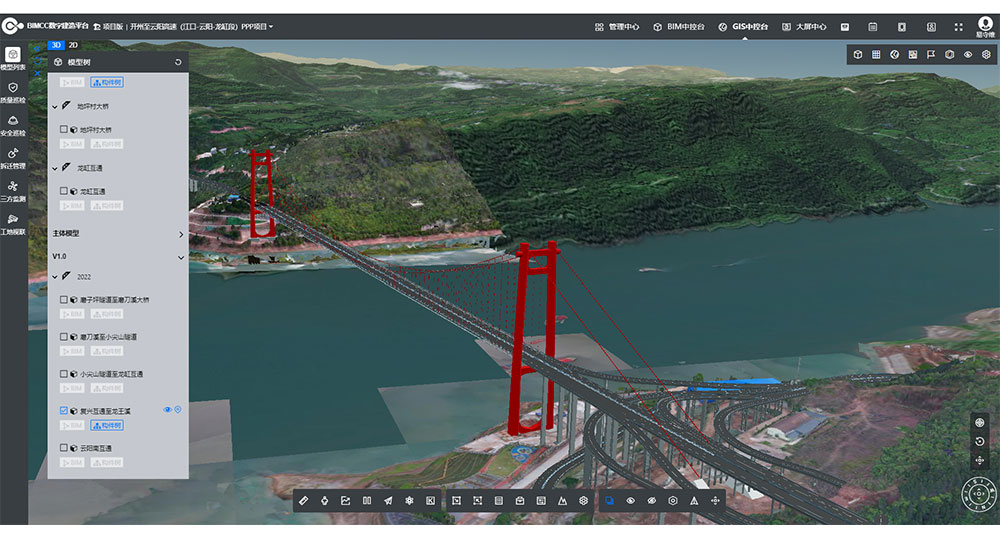

BIM+拓展应用

通过将BIM平台与物联网技术相结合,实现BIM智慧工地集成管控,使用3D打印技术将精确的虚拟3D模型和真实的实体对象相结合在一起,更好地反映主体效果。

在三维GIS系统中将BIM数据与多源数据相融合,实现更宏观、更加全面的可视化展示与管理。

复兴长江大桥BIM+GIS双引擎信息集成

复兴长江大桥钢箱梁主桥的合龙,是BIM技术与大型桥梁建设深度融合的又一典范,也是“新质生产力”的又一硕果。

筑云科技(BIMCC)将继续深研BIM技术及其在智慧建造领域中的应用,不断解锁技术瓶颈,为数字基建、智能建造增添内力!